محصولات پارسمان شیمی

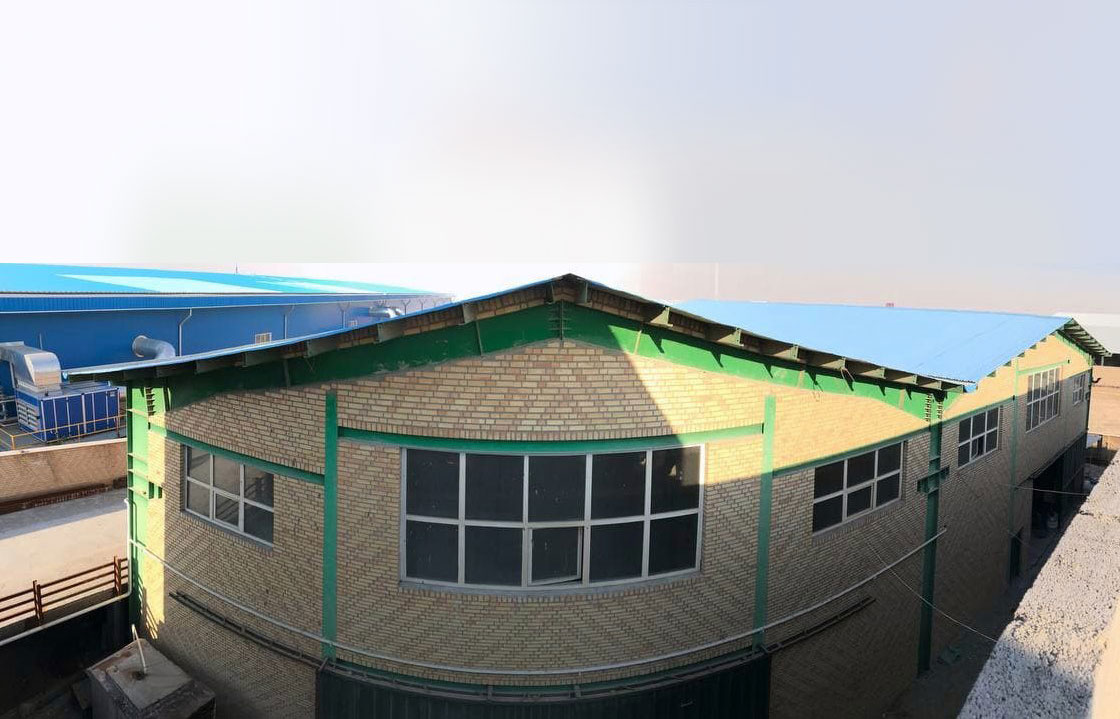

کارخانه

پارسمان شیمی ساختمان

تولید کننده انواع افزودنیهای بتن و ملات

پیشرو در اجرا و توسعه پروژهها

شرکت پارسمان شیمی با بیش از یک دهه فعالیت در حوزه صنعت شیمی ساختمان

پیشرو در تولید محصولات شیمیایی در صنعت ساختمــان

شرکت پارسمان شیمی پیشرو درتامین و تولید محصولات با کیفیت شیمی ساختمان

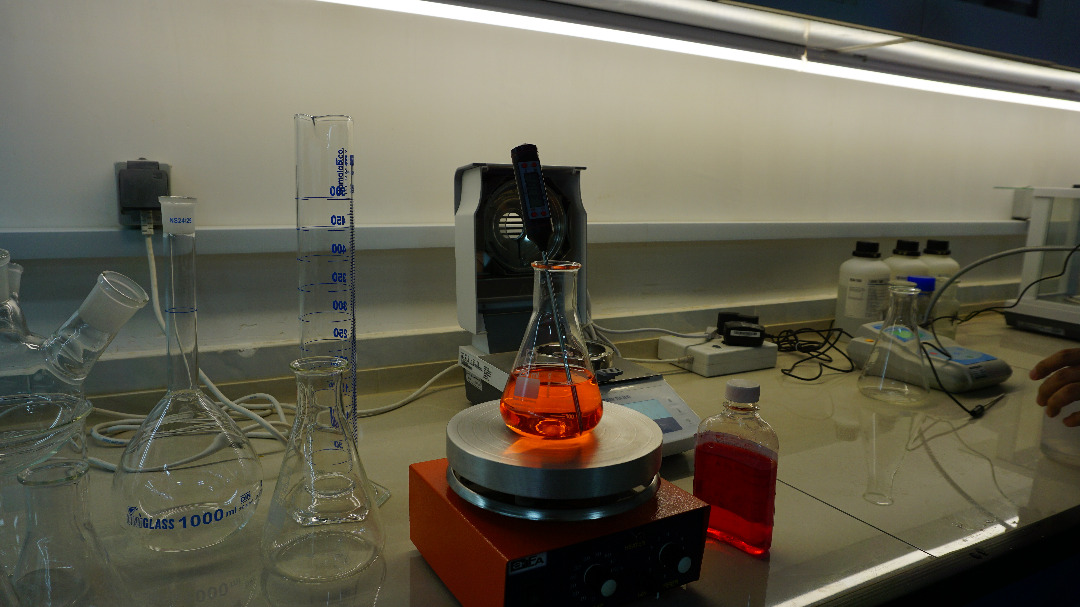

آزمایشگاه شیمی پارسمان شیمی

کارخانه

پارسمان شیمی ساختمان

تولید کننده انواع افزودنیهای بتن و ملات

پیشرو در اجرا و توسعه پروژهها

شرکت پارسمان شیمی با بیش از یک دهه فعالیت در حوزه صنعت شیمی ساختمان

پارسمان شیمی ساختمان

تولید کننده انواع افزودنی بتن و ملات

ما شرکت پیشرو در زمینه تولید افزودنیهای شیمیایی بتن هستیم. برای حوزه فعالیت کاری خود با متخصصین ما مشورت کنید.

ما با فعالیـت در حـوزه محصولات شیمیایی مورد استفاده در صنعت ساختمــان، تکیه بر تجــربه و دانش فنی کارشناسان ما، همـواره شـرکتی پیـشرو در راستای ارتـقای کیفی صنعت شیمی ساختمان بودهایم.

تکنولوژی در ساختمان سازی

تامین و تولید محصولات با کیفیت شیمی ساختمان با تکیه بر بومی سازی تکنولوژیهای روز دنیا

اجرای سازه بتنی

ساخت سازه های بتنی خود را به ما بسپارید و نگران استحکام آن نباشید، استحکام و کیفیت را با ما تجربه کنید.

تجهیزات مدرن

ما با استفاده از بروز ترین تجهیزات به انجام پروژه های شما می پردازیم.هدف ما جلب رضایت شما عزیزان می باشد.

مهندسین متخصص

ما افراد متخصص در زمینه ساختمان سازی را دور هم جمع کرده ایم و تمام تلاش خود را میکنیم تا رضایت شمارا جلب نماییم.

دسته بندی محصولات ما

افزودنی های کاهنده آب

محصولات پایه میکروسیلیس

پاور ژل چهار کاره بتن

افزودنی مایع فوم بتن

افزودنی های هوا زا

زودگیرکننده ها و ضد یخ بتن

دیر گیر کننده های بتن

کمک سایش

آخرین اخبار روز

چگونه می توان جهان را به بتن خالص صفر تغییر داد؟

شهریور 16, 1401

مشکل دشوار ساختمانها – سبز کردن بتن

شهریور 16, 1401

مخلوط بتن سبز 50% کربن کمتری را گزارش میکند.

شهریور 15, 1401

سیمان مقاوم و قدرتمند از پوستههای دور ریز میگو ساخته شد.

شهریور 7, 1401

کیفیت را مقایسه کنید !

پروژه های افزودنی های بتن

پروژه های اجرایی پارسمان شیمی

چرا پارسمان شیمی؟

شرکت خانهسازی پارسمانسازه (بخش پارسمان شیمی) با بیش از یک دهه فعالیت در حوزه صنعت ساختمـان، با تکیه بر تجــربه و دانش فنی کارشناسان خود، همواره شرکتی پیشرو در راستای ارتقا کیفی صنعت ساخت و ساز بوده است. گروه پارسمان به عنوان مجموعهای فنی و تخصصی در دو واحد پارسمان کوبیاکس ایران (مالک انحصـــــاری تکنولوژی کوبیاکس در ایـران ) و پارسمان شیمی ساختمان ایجاد گردیده است.

- افزودنیهای کاهنده آب

- محصولات پایه میکروسیلیس

- مکمل اس پلاس

- افزودنی مایع فوم بتن

- افزودنیهای هوازا

- پاور ژل چهار کاره بتن

- زودگیرکنندهها و ضد یخ بتن

- گروت

- مکمل فوق آب بند

سوالات خود را از ما بپرسید تا کمکتان کنیم!

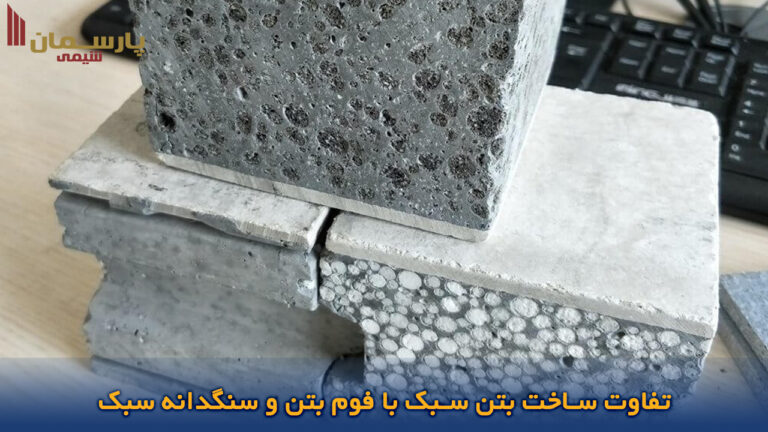

بتن یک ماده ترکیبی است که عمدتاً از سیمان پرتلند ، آب و سنگدانه (شن ، ماسه یا سنگ) تشکیل شده است. هنگامی که این مواد با هم ترکیب شود، یک ماده خمیری شکل ایجاد میکنند که به تدریج پس از مدتی سفت می شود. از بتن نوع های مختلفی وجود دارد که از جمله:

- بتن با مقاومت متوسط

- بتن معمولی

- بتن سبک

- بتن با چگالی بالا

- بتن آرمه

- بتن پیش ساخته

- بتن پیش تنیده

- بتن مسلح به الیاف شیشه

- بتن هوادهی شده

- بتن خود متراکم

- بتن هوشمند

- بتن الیافی

- بتن پلیمری

افزودنیهای بتن، مواد معدنی یا شیمیایی هستند که در حین اختلاط به مخلوط بتن اضافه میشوند تا خواص جدیدی را در بتن ایجاد کنند. در واقع به جز سیمان، آب و سنگدانه ها، هر جزء اضافی دیگر در مواد متشکله بتن، افزودنی نام دارد. مواد افزودنی بلافاصله قبل یا در حین اختلاط مخلوط بتن به آن اضافه می شود.

برخی اهداف استفاده از افزودنی به شرح زیر است:

- خارج کردن هوای مخلوط بتن

- کاهش میزان تقاضای آب

- • افزایش کارایی مخلوط

- تنظیم زمان گیرش

- • دستابی به مقاومتهای بهتر

افزودنی های بتن برای بهبود عملکرد بتن در شرایط مختلف استفاده میشود و به دو نوع کلی تقسیم میشود: شیمیایی و معدنی

انواع انواع مختلف افزودنیهای شیمیایی بصورت زیر :طبقه بندی می شوند.

• افزودنی های هواساز – نمک رزین های چوب، برخی مواد شوینده مصنوعی، نمک اسیدهای نفتی

• افزودنی های کاهنده آب یا روان کننده ها– لیگنو سولفونات ها، اسیدهای کربوکسیلیک هیدروکسیله و غیره.

• افزودنی های زودگیر کننده– کلرید کلسیم، تیوسیانات سدیم و غیره.

• افزودنی های کندگیر کننده – لیگنین، بوراکس، قندها و غیره.

• افزودنی های ضد خوردگی و غیره.

آزمایش اسلامپ به عنوان شاخصی جهت ارزیابی قوام و کارایی بتن مورد استفاده قرار میگیرد و اغلب به میزان آب اضافه شده به مخلوط بمنظور افزایش سهولت در بتنریزی وابسته است تست اسلامپ برای بتن معمولی مطابق استاندارد ملی به شماره 2-3203 (DIN EN 12350-2) و برای بتن خودمتراکم مطابق استاندارد ملی به شماره 11270 (ASTM C1611/C1611M) انجام میگردد.

این آزمایش مطابق مشخصات اعلامی توسط استانداردهای مربوطه با استفاده از سینی اسلامپ، مخروط اسلامپ، قیف اسلامپ، میله کوبه و خط کش انجام میشود. هر چه میزان افت مخروط بتنی بیشتر باشد یعنی اسلامپ بیشتر است (مخلوط شل تر است)

بر اساس مبحث نهم مقررات ملی ساختمان این کار تنها با اجازه دستگاه نظارتی، تحت کنترل شدید و در هوای گرم که بتن تازه ضمن حمل و قبل از آبگیری و گیرش اولیه تمایل به سفت شدن دارد و آنهم تنها به میزانی که حداکثر ۲۵ میلیمتر افزایش اسلامپ مورد نظر باشد مجاز است ، منوط بر اینکه عمل اختلاط مجدد حداقل به مدت نصف زمان اختلاط ادامه یابد.

سوالات خود را از ما بپرسید تا کمکتان کنیم!

خیر.این ترکها هیچ عمقی ندارند و عمدتا بدلیل نرسیدن آب کافی ایجاد می شوند.

بر اساس مبحث نهم مقررات ملی ساختمان تعیین نسبت اختلاط بر اساس تجربه و بدون مطالعه آزمایشگاهی تنها برای بتن های پایین تر از رده C20 قابل اجراست و برای بتن های با رده های بالاتر تعیین نسبت های بهینه اختلاط باید از طریق مطالعات آزمایشگاهی و با در نظر گرفتن ظوابط طراحی بر اساس دوام صورت گیرد.

بر اساس مبحث نهم مقررات ملی ساختمان پوزولان ها اعم ازطبیعی،مصنوعی یا صنعتی ومواد شبه سیمانی مانند روباره یا سرباره کوره اهنگدازی وخاکستربادی رده c،مواد جایگزین سیمان بحساب می ایند وبسته به موردجهت تامین یک یا چند خاصیت زیر بکار می روند:

۱_کاهش مصرف سیمان

۲_کاهش سرعت و میزان حرارت هیدراسیون

۳_افزایش مقاومت بتن

۴_افزایش پایایی بتن از طریق کاهش نفوذ پذیری آن

طبق نظریه تولید کنندگان این مواد برای مصرف همزمان چند ماده افزودنی محدودیتی وجود ندارد مشروط به اینکه اثرات خنثی کننده یا مخرب بریکدیگر وبر بتن نداشته باشند در این شرایط بهتر است به دستورالعمل سازنده مواد افزودنی مراجعه شود.

بر اساس مبحث نهم مقررات ملی ساختمان این کار تنها با اجازه دستگاه نظارتی، تحت کنترل شدید و در هوای گرم که بتن تازه ضمن حمل و قبل از آبگیری و گیرش اولیه تمایل به سفت شدن دارد و آنهم تنها به میزانی که حداکثر ۲۵ میلیمتر افزایش اسلامپ مورد نظر باشد مجاز است ، منوط بر اینکه عمل اختلاط مجدد حداقل به مدت نصف زمان اختلاط ادامه یابد.